GE Additive / Concept Laser

Manufatura

Aditiva

A Concept Laser foi fundada em 2000 e rapidamente tornou-se um dos fornecedores líderes mundiais de máquinas e tecnologia industrial para impressão 3D de peças metálicas. Em dezembro de 2016, ela juntou-se à GE Additive adicionando uma vasta gama de tamanhos de máquinas DMLM para as áreas de conhecimento em manufatura aditiva da GE.

A Tecno-How representa a Concept Laser no Brasil e na Argentina.

Máquinas de fusão direta de metal por laser (DMLM)

As máquinas DMLM da Concept Laser usam lasers para fundir camadas de pó metálico fino e criar geometrias complexas com uma precisão incrível diretamente de um arquivo CAD. Diversas máquinas de diferentes tamanhos — incluindo o maior sistema de leito de pó metálico de manufatura aditiva no mundo — estão disponíveis para atender as necessidades de qualquer indústria. Características inovadoras, incluindo a patenteada tecnologia LaserCUSING®, as diferencia das demais máquinas disponíveis.

O processo baseado em fusão de leito de pó metálico por laser abre novas liberdades no que diz respeito à configuração de peças e também permite a ausência de ferramental, economicamente viável para fabricação de componentes altamente complexos em lotes pequenos.

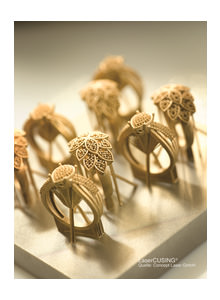

Os clientes das empresas vêm de diferentes setores da indústria, como por exemplo, tecnologia médica e odontológica, indústria aeroespacial, ferramentaria e construção de molde, indústrias automotiva, relojoeiras e de jóias. Entre outros materiais, as impressoras de metal 3D da Concept Laser processam materiais em pó de aço inox e aços para trabalho a quente, ligas de titânio e alumínio e – para fabricantes de jóias – metais preciosos.

Além das máquinas de produção de manufatura aditiva de primeira classe, também da Concept Laser, a GE Additive oferece materiais e ampla consultoria em desenvolvimento para várias indústrias. A GE Additive dedica-se ao maior desenvolvimento e transformação do setor industrial com plantas definidas por software, bem como soluções conectadas, adaptadas e progressistas.

O que é a fusão direta de metal por laser?

Fusão direta de metal por laser (DMLM) é um processo de manufatura aditiva que utiliza laser para fundir camadas ultrafinas de pó metálico para construir um objeto tridimensional. Os objetos são construídos diretamente a partir de um arquivo .stl gerados por meio de dados do CAD (desenho assistido por computador). O uso de um laser para fundir seletivamente camadas finas de pequenas partículas produz objetos com características finas, densas e homogêneas.

O processo DMLM começa com um rolo que espalha uma fina camada de pó metálico na plataforma de impressão. Em seguida, um arquivo .stl direciona um laser para criar uma seção transversal do objeto, fundindo completamente as partículas de metal. A plataforma de impressão é então abaixada para que o processo possa ser repetido para criar a próxima camada do objeto. Após a impressão de todas as camadas, o excesso do pó não fundido é escovado, soprado ou jateado. O objeto normalmente requer pouco ou nenhum acabamento.

Conheça a linha de produtos

GE Additive / Concept Laser

Escolha um modelo no menu para ver todos os detalhes

Concept Laser M2 Series 5

Dados Técnicos

| Envelope de construção | 245 x 245 x 405* mm (x, y, z) *Depende da configuração da placa de construção e da espessura da plataforma (o intervalo real é de 405-313 mm) |

| Espessura da camada | 25 – 120 μm |

| Velocidade de produção | 2 – 35 cm3 / h (dependendo do material / potência do laser) |

| Sistema de laser | Laser de fibra 2 x 1 kW (cw), 2 x 400 W (cw), opcional 1 x 400 W (cw) |

| Sistema de aquecimento | 61 – 72 μm |

| Sistema de fixação de referência (opcional) | EROWA, outros sob consulta |

| Diâmetro do foco | 70 μm – 500 μm (foco variável) |

| Velocidade máxima de escaneamento | Máx. 4,5 m / s com ajuste de foco variável |

| Sistema de filtro | integrado com filtro de superfície de 20 m2 |

| Consumo de energia | aprox. 9 kW |

| Conexão elétrica | AC 400 V (3/N/PE), 32A |

| Outras conexões | Ar comprimido 6-10bar |

| Fornecimento de gás inerte | 2 conexões de gás fornecidas para Nitrogênio e Argônio Gerador N2 externo (opcional) |

| Consumo de gás inerte | 5l / min < 1 m3/h |

| Dimensões do equipamento | 2,739 x 2,050 x 2,781 mm |

| Peso do equipamento | aprox. 2,500 kg |

| Materiais |

|

Catálogo do produto

Fazer downloadMais informações

Acessar o site da GE AdditiveVoltar

Concept Laser Mlab R

Dados Técnicos

| Envelope de construção | 50 x 50 x 80 mm (x,y,z) 90 x 90 x 80 mm (x,y,z) |

| Espessura da camada | 15 – 30 μm |

| Velocidade de produção | 1 – 5 cm3 / h (dependendo do material) |

| Sistema de laser | Laser de fibra 100 W (cw) |

| Velocidade máxima de escaneamento | 7 m/s |

| Diâmetro do foco | aprox. 50 μm |

| Fixação da plataforma de construção | Mecânica |

| Consumo de energia | 1,5 kW |

| Conexão elétrica | AC 230 V (1/N/PE), 16 A |

| Outras conexões | 1 conexão padrão para gás |

| Fornecimento de gás inerte | Nitrogênio ou Argônio |

| Consumo de gás inerte | 0,6 – 0,8 l/min |

| Dimensões do equipamento | 705 x 1,848 x 1,220 mm |

| Dimensões da estação de manuseio do pó | 729 x 1,391 x 628 mm |

| Peso do equipamento | aprox. 600 kg |

| Peso da estação de manuseio do pó | aprox. 100 kg |

| Condições de operação | 15 – 30ºC |

| Materiais |

|

Catálogo do produto

Fazer downloadMais informações

Acessar o site da GE AdditiveVoltar

Concept Laser Mlab 200R

Dados Técnicos

| Envelope de construção | 50 x 50 x 80 mm (x,y,z) 90 x 90 x 80 mm (x,y,z) 100 x 100 x 100 mm (x,y,z) |

| Espessura da camada | 15 – 30 μm |

| Velocidade de produção | 1 – 9 cm3 / h (dependendo do material) |

| Sistema de laser | Laser de fibra 200 W (cw) |

| Velocidade máxima de escaneamento | 7 m/s |

| Diâmetro do foco | aprox. 75 μm |

| Fixação da plataforma de construção | Pneumática |

| Consumo de energia | 1,5 kW |

| Conexão elétrica | AC 230 V (1/N/PE), 16A |

| Outras conexões | 1 conexão padrão para gás |

| Fornecimento de gás inerte | Nitrogênio ou Argônio |

| Consumo de gás inerte | 0,6 – 0,8 l/min |

| Dimensões do equipamento | 820 x 1,839 x 1,410 mm |

| Dimensões da estação de manuseio do pó | 729 x 1,392 x 628 mm |

| Peso do equipamento | aprox. 700 kg |

| Peso da estação de manuseio do pó | aprox. 100 Kg |

| Condições de operação | 15 – 30ºC |

| Materiais |

|

Catálogo do produto

Fazer downloadMais informações

Acessar o site da GE AdditiveVoltar

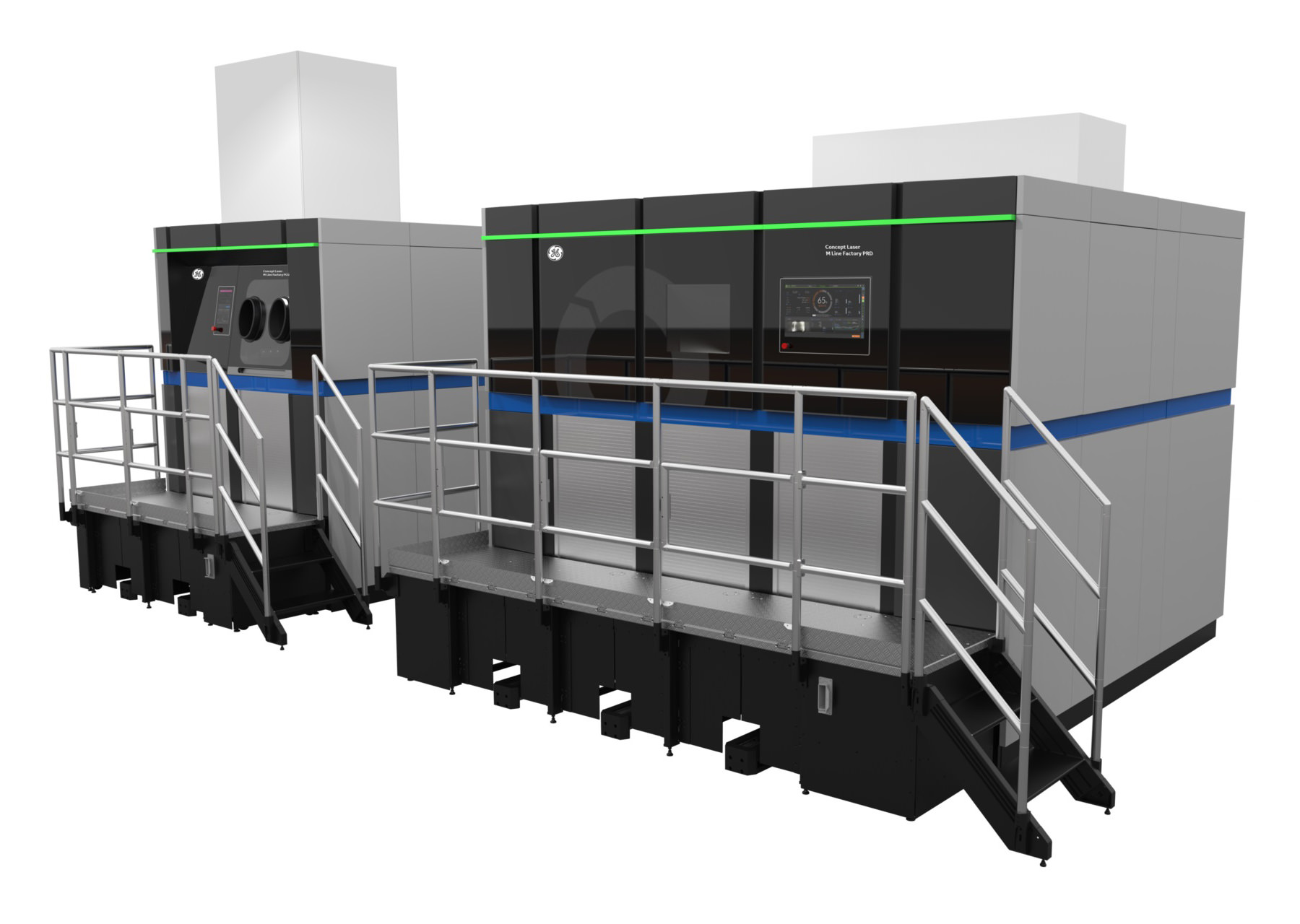

Concept Laser M Line Factory

Dados Técnicos

| Envelope de construção | 500 x 500 x até 400 mm (x, y, z) |

| Espessura da camada | 20 – 100 µm |

| Velocidade de produção | Equipamento modular: produção 24/7 |

| Sistema de laser | Ótica 3D com laser de fibra de 4 x 400 W (cw) ou 4 x 1.000 W (cw)* |

| Diâmetro do foco | 50 µm – 500 µm (ajuste de foco dinâmico) |

| Velocidade máxima de escaneamento | máx. 5 m/s |

| Sistema de filtro | integrado com filtro de superfície de 2 x 20 m2 |

| Módulos de gestão da qualidade (QM) | QM poça de fusão 3D, QM monitoramento remoto, QM atmosfera, QM pó, QM documentação, QM espalhamento da camada |

| Fornecimento de gás inerte | Nitrogênio ou Argônio |

| Dimensões da unidade de produção com módulos | 4,245 x 4,300 x 3,525 mm |

| Peso da unidade de produção com módulos | aprox. 14,000 kg |

| Dimensões da unidade de processamento | 2,960 x 3,090 x 4,190 mm |

| Peso da unidade de processamento | aprox. 7,000 Kg |

| Materiais |

|

Catálogo do produto

Fazer downloadMais informações

Acessar o site da GE AdditiveVoltar

Concept Laser X Line 2000R

Dados Técnicos

| Envelope de construção | 800 x 400 x 500 mm (x, y, z) |

| Espessura da camada | 30 – 150 μm |

| Velocidade de produção | até 120 cm3 / h (dependendo do material, parâmetro e geometria) |

| Sistema de laser | Laser de fibra 2 x 1000 W (cw) |

| Sistema de aquecimento | 9 kW, temperatura máxima de 200ºC |

| Velocidade máxima de escaneamento | 7 m/s |

| Diâmetro do foco | aprox. 100 μm – 500 μm |

| Consumo de energia | consumo médio 13 kW |

| Conexão elétrica | AC 400 V (3/N/PE), 50 A, 50 – 60 Hz |

| Fornecimento de gás inerte | 1 conexão padrão para gás |

| Consumo de gás inerte | aprox. 17 – 34 l/min* |

| Dimensões do equipamento | 5,235 x 3,655 x 3,604 mm |

| Peso do equipamento | aprox. 9,500 kg |

| Condições de operação | 15 – 25ºC |

| Equipamento periférico necessário | Estação de peneiramento, silo para pó |

| Materiais |

*Materiais e parâmetros em desenvolvimento. |

Catálogo do produto

Fazer downloadMais informações

Acessar o site da GE AdditiveVoltar

Mais informações

Navegue pelo menu para ver todos os detalhes

DMLM vs. DMLS

O processo de sinterização direta de metal por laser (DMLS) utiliza um laser para fundir parcialmente as partículas, a fim de que haja aderência de umas às outras. O processo DMLM é muito semelhante, exceto que o material é completamente fundido para criar poças de fusão ultrafinas, que solidificarão quando à medida que esfriam.

O termo “DMLS” é frequentemente utilizado para se referir a ambos processos, embora o termo “DMLM” esteja emergindo gradualmente como a forma preferida para referenciar o processo quando a fusão completa ocorre.

DMLM em ação

As opções disponíveis de laser permitem a nossos clientes personalizarem o sistema M2 Cusing para suas necessidades específicas. Um sistema de manipulação de material de ciclo fechado assegura que o contato do operador com pós-reativos não fundidos e fuligem seja reduzido ao mínimo absoluto. Isso, juntamente com o mecanismo de troca de filtro patenteado com a passivação de inundação em água, faz parte do design que torna o sistema M2 Cusing incomparável em termos de segurança.

Voltar

Materiais DMLM

A potência e a precisão dos lasers utilizados no processo DMLM tornam possível o uso de metais extremamente resistentes fornecidos como pós extremamente finos. Máquinas usando fusão direta de metal por laser elaboram, ainda peças super-resistentes usadas em aplicações rigorosas nos setores aeroespacial, automobilismo e petroquímico.

TITÂNIO

O titânio é um dos materiais mais populares utilizados no processo de fusão direta de metal por laser. As peças de titânio suportam altas pressões e temperaturas extremas. As peças fabricadas por máquinas de fusão direta de metal por laser são valiosas onde uma rápida transformação de testes de produtos limitados é uma vantagem estratégica.

AÇO INOX

Como o aço inox é conhecido por sua resistência, dureza e ductilidade, ele é frequentemente utilizado para imprimir protótipos funcionais e peças de produção. Quando o baixo carbono é requerido como conteúdo, o aço inox 316L é uma opção. É um composto resistente, dúctil e soldável, altamente resistente ao desgaste e corrosão. O aço maraging é utilizado para criar canais internos de refrigeração isolantes, importantes nos moldes de injeção. Este aço ferramenta é rapidamente usinado e facilmente polido em pós-processamento.

SUPERLIGAS

Inconel 718 é uma superliga com propriedades requeridas em motores de foguete e jato. Sua resistência ao calor e corrosão também o torna ideal para uso em várias aplicações da indústria química. O cromo cobalto é outra superliga que oferece resistência à alta temperatura e tenacidade. Também é utilizado na impressão de peças de turbinas e motores.

ALUMÍNIO

As ligas de alumínio possuem excelentes características de fusão que são importantes na manufatura aditiva. O processo DMLM é utilizado para criar objetos de alumínio rígido capazes de suportar cargas significativas. Componentes de alumínio altamente usináveis são utilizados em aplicações automotivas, de corrida e térmicas.

Voltar

Materiais disponíveis

- Aço Inox 316L

- Alumínio AlSi10Mg

- Alumínio AlSi7Mg

- Aço Maraging M300

- Aço Inox 17-4 PH

- Titânio Ti6Al4V ELI grau 23

- Níquel 718

- Níquel 625

- Cobalto CoCrMo

- Titânio CPTi Grau 2

- Alumínio A205

- Bronze CuSn

- remanium® star CL (CoCrW)*

- rematian® CL (Ti6Al4V ELI)

- Alumínio AlSi10Mg – Balanceado

- Alumínio AlSi10Mg – Produtividade

- Prata 930

- Ouro, Amarelo

- Ouro, Rose

- Platina

Voltar

Fusão Seletiva a Laser (SLM) &

Sinterização Seletiva a Laser (SLS)

SLM e SLS são dois processos de manufatura aditiva diferenciados pelo grau em que os materiais são fundidos. O SLM envolve a fusão total do material, enquanto o SLS envolve a sinterização (fusão parcial) do material. Em ambos os casos, o termo “seletivo” refere-se à fusão precisa de camadas ultrafinas do material de construção.

O SLS é um processo de temperatura mais baixa que o SLM, embora o SLS ainda produza peças com precisão dimensional e geometrias complexas. Estruturas de suporte não são necessárias durante a impressão. O SLS utiliza pós de um ou dois componentes. Quando se utiliza o pó de dois componentes, o laser funde a camada externa, e o material interno se funde com as partículas adjacentes.

Com o processo SLS, é possível reduzir o encolhimento e empenamento através do aquecimento da câmara de construção a uma temperatura logo abaixo da necessária para sinterizar ligas de pós de metal, plásticos, vidros e cerâmicas. A porosidade da superfície comumente associada à sinterização é tratada com a aplicação de um selante.

Como a fusão seletiva à laser (SLM) necessita da fusão completa em temperaturas muito altas, distorções e tensões nos objetos são mais pertinentes. No entanto, a fusão total minimiza a porosidade.

As tensões introduzidas pelo processo SLM de alta temperatura tornam vital manter o objeto firmemente fixado à plataforma de impressão durante a impressão. Uma câmara de construção aquecida combinada com estruturas de suporte adequadas ajuda a minimizar a distorção. O pós-processamento do tratamento térmico enquanto o objeto ainda está na plataforma de impressão também reduz as tensões internas na peça. O processo SLM utiliza pós-metálicos atomizados, incluindo titânio, tungstênio, aço maraging, cromo cobalto, aço inox, alumínio e cobre.

Voltar

Aplicações DMLM

Designers aproveitam o fato de que a fusão direta de metal por laser produz peças complexas que reduzem o peso, mantendo a resistência e a durabilidade necessárias. As peças são frequentemente utilizadas em aplicações onde a redução de peso é vital, como em satélites, propulsores de foguete e motores a jato. A robótica e a moldagem por injeção também se beneficiam de componentes de precisão de baixa execução e alta durabilidade, produzidos através da fusão direta de metal por laser.

A temperatura e pressão extremas em um motor de foguete o tornam o laboratório perfeito para a demonstração das capacidades exclusivas da fusão direta de metal por laser. O propulsor escolhido nos motores de foguete é tipicamente o hidrogênio líquido – um combustível leve com alta velocidade de exaustão e alta taxa de reação. No entanto, o hidrogênio líquido pode ser armazenado a menos 217ºC. Na combustão, ele gera temperaturas superiores a 3040ºC.

Voltar

Vantagens do DMLM

As peças de alta precisão DMLM possuem características de superfície excepcionais, além de propriedades mecânicas equivalentes àqueles encontradas em materiais forjados tradicionais.

A qualidade da superfície e a porosidade mínima são duas principais vantagens do processo de fusão direta de metal por laser. Como é possível mover a plataforma de impressão em incrementos a partir de 20 mícrons, os objetos apresentam uma qualidade de superfície uniforme que minimiza a necessidade de acabamento pós-produção. Para se ter uma ideia de uma espessura de 20 mícrons em perspectiva, considere que o diâmetro de uma hemácia é de aproximadamente 5 mícrons, e a espessura do cabelo humano é cerca de 75 mícrons.

O processo de fusão direta de metal por laser minimiza a porosidade comum à sinterização. De fato, é possível atingir uma densidade de quase 100%. Empresas podem reutilizar os valiosos pós metálicos não fundidos.

A fusão direta de metal por laser oferece curtos prazos de entrega, ideais em situações onde repetidos testes funcionais de protótipos de metal são necessários. Onde tempos de produção tradicionais são frequentemente medidos em semanas, o processo de fusão direta de metal por laser requer apenas horas ou dias.

O processo DMLM oferece aos designers a liberdade de criar projetos com estruturas complexas e rebaixos significativos que geralmente são impossíveis de criar utilizando métodos convencionais. Ciclos de design mais rápidos são de vital importância nos ambientes altamente competitivos comuns em muitas indústrias. O DMLM possibilita um processo orientado ao design com benefícios significantes.

Principais vantagens do DMLM

- Liberdade de forma e design

- Fabricação de componentes e protótipos em curto espaço de tempo

- Não há necessidade de ferramental, nem de supervisão da fabricação

- Os equipamentos podem trabalhar 24 horas/dia

- Produção de peças em seus materiais originais, mantendo suas propriedades estruturais

- Possibilidade de ser realizar testes funcionais após o término da fabricação

- Fabricação de moldes com canais de refrigeração muito próximos à superfície

- Fabricação de componentes mais leves, otimizados topologicamente

Voltar

GE Additive / Concept Laser

Principais áreas de aplicações

Dental

MARCAS:

Médico

MARCAS:

Ótica

MARCAS:

Energia

MARCAS:

Joalheria

MARCAS:

Óleo e Gás

MARCAS:

Aeroespacial

MARCAS:

Automotivo

MARCAS:

Ferramentas

MARCAS:

Prototipagem

MARCAS: